In twee jaar tijd van niks tot een elektrische brommer; dat is het verhaal van Brekr. Ontworpen in de Achterhoek, producties in Taiwan, Italië en Duitsland. Een proces dat alleen maar mogelijk is dankzij digitaal ontwerpen in de cloud. ‘En daarmee is mijn jongensdroom uitgekomen’, zegt Jasper Hagedoorn, mede-oprichter en technisch directeur van Brekr.

Hagedoorn doet zijn verhaal op een podium, naast een kloek exemplaar van de Brekr B, in een zaal van het Nederlandse hoofdkantoor van Dassault Systèmes in Den Bosch. Dit is de softwareleverancier van ontwerppakket Solidworks en het cloudgebaseerde 3DExperience-platform. Tools die het mogelijk maken om in korte tijd met een internationaal werkend team innovatieve producten te ontwerpen, evenals de bijbehorende productielijnen en logistieke processen. In plaats van de verzamelde pers te vertellen welke prachtige, nieuwe eigenschappen er in Solidworks 2023 zitten, heeft Dassault Systèmes twee Nederlandse ‘bouwers’ voor het voetlicht gehaald om duidelijk te maken wat het betekent als je over de juiste informatietechnologie beschikt.

Maximaal lol trappen

De naam Brekr, zo vertelt Hagedoorn, is afgeleid van het Twentse ‘brekken’: maximaal lol trappen. ‘Høken, brekken en angoan worden vaak in een zin genoemd. Een Brekr viert het leven, neemt het niet voortdurend te serieus, heeft het niet te hoog in de bol en heeft vaak een liefde voor gemotoriseerde wielen’, verklaart de technisch directeur. Hij heeft jarenlang bij Sparta gewerkt en daar ervaring opgedaan bij ontwerp en productie van elektrische fietsen. In 2017 opperde hij met een vriendengroepje de mogelijkheid om een elektrische brommer te maken. Eentje met een herkenbaar, eigentijdse smoel. Een Achterhoeks product met internationale lijntjes. Inmiddels zijn modellen B en F te koop. Op de ‘tekentafel’ liggen nu de eerste schetsen voor een elektrische motorfiets (125 cc; dit ter vergelijking, want bij stekkermotoren is er natuurlijk geen sprake van cc) en als het aan Brekr ligt in 2139 een elektrisch ruimteschip.

Het hoofdkantoor staat in Doetinchem, de brommer wordt geassembleerd in de fabriek in Veghel. Onderdelen komen uit Taiwan, Italië en Duitsland (de accu). ‘Samen met TU Twente werken we aan een accu die is te hergebruiken’, zegt Hagedoorn. Dat er zo snel geschakeld kan worden in teams die in meerdere landen werken, zelfs in tijden van corona en een dwarsliggend schip in het Suez-kanaal, is alleen mogelijk door met het 3DExperience-platform te werken. Iedereen beschikt over dezelfde data en kan naadloos in tijd en ruimte samenwerken.

Auto als twin

Diezelfde ervaring heeft het studententeam TU/ecomotive van de TU Eindhoven. Dit team heeft in een jaar tijd, voortbouwend op kennis en ervaring van voorgaande studentengroep, een duurzame elektrische personenauto ontwikkeld die tijdens het rijden meer koolstofdioxide (CO₂) opvangt dan uitstoot. Het gaat om een prototype, Zem genaamd, dat de lucht zuivert via een speciaal filter. Door de afgevangen CO₂ op te slaan en vervolgens af te voeren, kan Zem bijdragen aan het verminderen van de opwarming van de aarde.

In Den Bosch vertellen Philip van Veelen, Mateusz Michalski en Ivan Staykov hun verhaal. Met de nadruk op duurzaamheid (met bijvoorbeeld een interieur van ananasleer). ‘Wij willen een auto maken die na zijn technische levensduur volledig is te recyclen. Je hebt wel een goed ontwerpgereedschap nodig dat onze meertalige groep – Nederlands, Bulgaars, Engels, C# en Python – op dezelfde lijn houdt.’

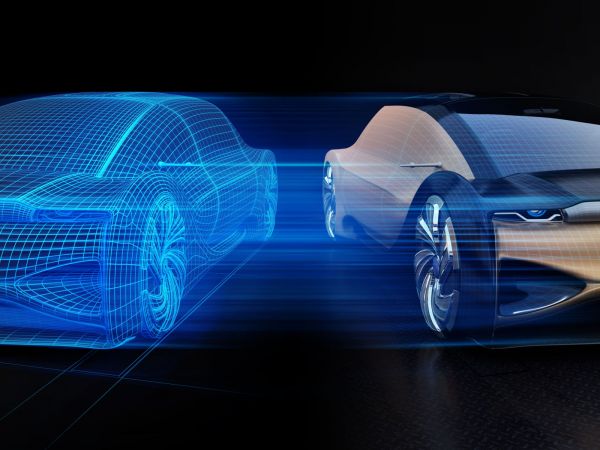

De auto is volledig digitaal ontworpen. ‘Eigenlijk is dat digitale ontwerp het origineel en de fysieke auto de twin’, zeggen ze. Aanvullend: ‘Je moet zo ontwerpen dat het ook makkelijk is te bouwen en te onderhouden.’

‘Het design is belangrijk, want een auto is iets anders dan een machine. Een auto is emotie. Hij moet een bepaald gevoel oproepen, herkenbaar zijn.’

Een aantal fabrikanten heeft serieuze belangstelling getoond in het werk van de studentengroep. Inmiddels is er alweer een nieuw team met het vervolg aan de slag.

Energiesector

John Kitchingman, managing director EuroNorth van Dassault Systèmes, spreekt in zijn algemeenheid over de toegevoegde waarde van virtual twins voor ontwerp en productie. Een aantal Nederlandse gebruikers van het 3DExperience-platform passeert de revue: Damen Shipyards met zijn Navais-project, Lightyear dat de Nederlandse zonne-auto op de markt brengt, Jumbo (waarbij het 3DExperience-platform wordt toegepast om de processen te optimaliseren) en de Viscon Group die de Digital Equipment Continuity-oplossing van Dassault Systèmes gebruikt om te transformeren van een op bestanden gebaseerde aanpak naar een door data gestuurde productstructuur. Viscon levert software, machines en oplossingen aan agro- en voedingsmiddelenbedrijven.

Speciale aandacht heeft Kitchingman voor de mijnindustrie. Grootschalige mijnbouw waarbij het landschap gehavend wordt achtergelaten, is niet meer van deze tijd volgens hem. Hij geeft aan dat de mijnindustrie (wereldwijd goed voor 45 procent van alle economische activiteiten) weet dat de wereld meekijkt en genoeg heeft van vervuiling en uitstoot van broeikasgassen door deze sector. De grote mijnbouwbedrijven hebben toegezegd om tegen 2050 net zero te zijn als het gaat om directe en indirecte CO2-uitstoot als gevolg van de mijnactiviteiten.

‘Dat kan alleen als ze meer doen met minder; overgaan naar een circulaire economie. Digitalisering is het sleutelwoord. Dan hebben we het over ontwerp van productiesystemen, de mijnprocessen, leveringen, governance, reparaties en andere domeinen. Door te werken met virtual twins neemt de waarde van geologische activa toe met 10 procent, de ontwerptijd daalt met 50 procent, het laat opsporen van fouten neemt af met 60 procent, de verspilling van middelen vermindert met ongeveer 35 procent, bovendien verbeteren de kwaliteit en leveringszekerheid.’

Lokale productie

Volgens Kitchingman bewegen de mijnbouwbedrijven weg van grootschalige, gecentraliseerde opwekkings- en winningsfaciliteiten. ‘Daarbij gebruiken ze 3DExperience-technologieën voor precisie-extractie. Dan hebben ze aanzienlijk minder infrastructuur, energie en andere hulpbronnen nodig dan de grootschalige mijnbouwactiviteiten uit het (recente) verleden.’

Het is volgens hem logisch dat sommige mijnbouwbedrijven kijken naar de ontwikkeling van gelokaliseerde energieopwekking en in sommige gevallen ook de productie van energie voor consumenten bij de bron, in plaats van te vertrouwen op externe netten en uitgebreide toeleveringsketens. Het op elkaar afstemmen van product, natuur en leven vereist een speciale aanpak, waarbij het werken met digitale tweelingen de spil vormt.