In hartje Amsterdam bevindt zich W-21: een conceptwinkel van het Deense schoenenmerk Ecco. In die winkel worden seizoensgebonden schoenen verkocht. Dit keer worden bezoekers ondergedompeld met maatwerkschoenen. Het schoeisel wordt gerealiseerd in samenwerking met Dassault Systèmes. Die Franse 3D-specialist, met kantoren in Nederland en België, zet data om in een 3D-model en print dit vervolgens binnen een uur.

Een groep (inter)nationale journalisten is uitgenodigd om het proces rondom de zogenaamde Quant-U-maatwerkschoen te ervaren. ‘Niemand heeft twee dezelfde voeten en momenteel wordt enkel maatwerk geleverd via een orthopeed. Via deze pilot willen we maatwerkschoenen voor iedereen toegankelijk maken’, vertelt Patrizio Carlucci, hoofd van Innovation Lab Ecco (ILE), over de aanleiding van het project.

Drie stappen

Wie verwacht dat de gehele schoen uit de 3D-printer komt, heeft het mis. De print is beperkt tot één onderdeel, namelijk de middenzool. Dit is volgens Ecco het hart van de schoen. Hiermee wil het bedrijf gebruikers het juiste comfort bieden, afgestemd op de voet en loopgewoontes. Om dit te realiseren, is het proces opgesplitst in drie stappen.

Het printtraject begint met een meting van beide voeten. Fundamentele zaken zoals de schoenmaat, de lengte en hoogte van de voeten en de balbreedte worden hier ingelezen. Daarna moet de consument in beweging komen voor een korte wandeling op een loopband. ‘Hier worden data verzameld over de loop van de gebruiker. Denk hierbij aan de afrol van de voet en de hoeveelheid druk’, legt Carlucci uit.

De data worden verzameld via 3D-scanners en een schoen die is uitgerust met diverse sensoren, geleverd en ontwikkeld door het Engelse it-bedrijf Cambridge Design Partnership. ‘We meten onder meer de druk, temperatuur en vochtigheid. Dit wordt vervolgens in diverse dashboards getoond.’ Klanten hoeven zich volgens Carlucci niet druk te maken over de privacy van hun data. ‘Deze worden in de winkel enkel geanonimiseerd opgeslagen. De gepersonaliseerde data staan op een persoonsgebonden pasje.’

3D-ontwerp

De volgende stap is om de biometrische data om te zetten in een 3D-ontwerp van de middenzool. Deze is opgebouwd uit diverse lagen met een achthoeken-patroon (hexagon). Het aantal lagen en de grootte van deze achthoeken is afhankelijk van de data van de voet. Daarbij kiest het schoenenmerk voor twee soorten zolen: één voor dagelijks gebruik waarbij veel wordt gelopen of gestaan en één voor hardlopen.

Voor het ontwerp van de maatwerkzool maakt Ecco gebruik van het zogenaamde 3Dexperience-platform van Dassault Systèmes. Die Franse 3D-specialist maakt het ontwerp op basis van diverse zelflerende algoritmes gebaseerd op kunstmatige intelligentie en machine learning.

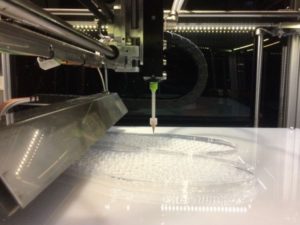

Vervolgens wordt het ontwerp via de cloud naar een 3D-printer gestuurd van German RepRap. In de W-21-winkel staan momenteel twee printers. De zolen worden gemaakt van siliconen, die worden ontwikkeld en geleverd door The Dow Chemical Company. Dat is een Amerikaanse leverancier met diverse locaties in Nederland en België.

45 minuten

‘Eén zool wordt in zo’n 45 minuten geprint. Wanneer beide zolen apart worden geprint, heeft de klant dus binnen een uur zijn maatwerkschoen. Als beide zolen in één printer geprint worden, duurt het zo’n twee uur.’ Voor deze pilotfase maakt Carlucci zich niet druk om de duur van de 3D print, ‘dat wordt pas belangrijk als we het daadwerkelijk op de markt brengen.’

Het idee achter een maatwerkschoen is ontwikkeld in het Ecco innovatielab, gevestigd in Amsterdam. Voor deze pilotfase is zo’n twee jaar onderzoek gedaan naar prestaties van zo’n siliconen zool. Hierbij is gekeken naar de temperatuurstabiliteit en duurzaamheid. In dat laatste geval zegt het schoenenmerk goede resultaten te realiseren: ‘Traditionele schoenzolen zijn na 230 km al zo’n 20 procent van de demping kwijt. Bij deze 3D-zool is dat slechts 1 procent.’

Verkoop

Wie de zogenaamde Quant-U wil bemachtigen, moet nog even geduld hebben. De schoenen zijn tijdens de testfase enkel beschikbaar voor vaste W-21-klanten. Wanneer de maatwerkschoen daadwerkelijk breed beschikbaar is, wil Ecco de productie niet uitbreiden naar zijn eigen fabriek, maar juist verbreden met extra 3D-printers in winkels. ‘Door de zool ter plekke te printen, staan we dichter bij de klant. Hij of zij kan namelijk live zien hoe de schoen wordt gecreëerd.’

Voor die commercialiseringsslag willen de partijen nog wel het zelflerende algoritme voor de 3D-ontwerpen optimaliseren. ‘De maatwerkzolen die we nu bieden, zijn nog niet perfect afgestemd op de gebruiker. Door onze algoritmes te optimaliseren, hopen we in de toekomst nog beter maatwerk te leven’, besluit Carlucci.

ILE en W-21

Innovation Lab Ecco, afgekort ILE, is gevestigd in Amsterdam. Sinds 2015 werken hier industrieel ontwerpers, onderzoekers en ingenieurs samen aan de ontwikkeling van nieuwe schoenen op basis van nieuwe stoffen en stijlen. Ook denken ze na over de klantervaring, zoals de vormgeving en indeling van een winkel.

De producten worden in een periode van drie maanden getest in W-21, de conceptwinkel van het schoenenmerk. Deze is centraal in Amsterdam gelegen in de negen straatjes. Na de proefperiode optimaliseert Ecco de schoenen en brengt ze na zo’n drie tot zes maanden op de markt.