Vliegtuigbouwer Airbus creëert ‘s werelds grootste 3D geprinte cabineonderdeel voor vliegtuigen met Autodesk, specialist in 3D design en ontwerpsoftware. De bedrijven, die sinds kort samenwerken, hebben het ‘bionische onderdeel’ geproduceerd met algoritmes die er speciaal voor ontwikkeld zijn.

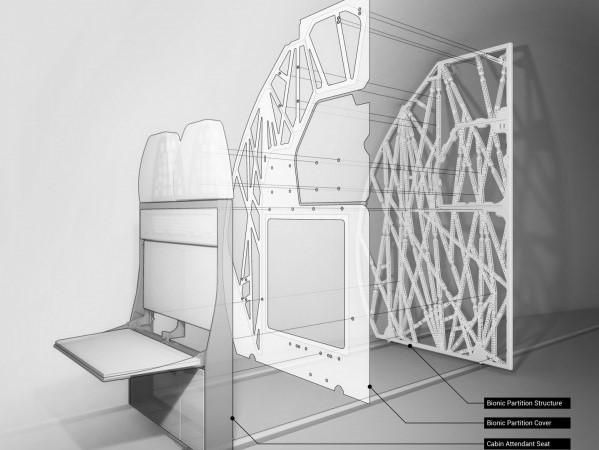

Het cabineonderdeel vormt een scheidingswand tussen de zitplaatsen en de pantry (keuken) van een vliegtuig. De wand biedt overigens ook ruimte aan de zitplaatsen van stewards en stewardessen en heeft een cellulaire structuur dat de groei van botten nabootst. Deze structuur is vervaardigd met behulp van extra productietechnieken.

Het traditionele proces had het onderdeel nooit sterker en lichter kunnen maken dan de nieuwe technieken. Het ontwerp is maar liefst 45 procent lichter dan varianten die momenteel in gebruik zijn. Dat zou betekenen dat er minder brandstof wordt verbruikt, want in de luchtvaart staat minder gewicht gelijk aan minder brandstof. Volgens Airbus kan er per jaar 465.000 ton aan CO2-uitstoot worden bespaard als de methode wordt toegepast op de complete cabine.

De eerste testfase van het onderdeel is succesvol afgerond. Aanvullende testen zullen volgend jaar worden uitgevoerd. Cloud computing maakt het mogelijk om alternatieve ontwerpen te berekenen die aan specifieke doelstellingen en eisen voldoen. Deze ontwerpen zijn met conventionele middelen niet te produceren, productiemethoden als 3D printen kunnen een oplossing zijn.